Nachhaltigkeit und Energieeffizienz im Fokus: Lebensmittelzentrallager von tegut… feierte einjähriges Jubiläum

Bildnachweis: www.aanpakringzuid.nl; Rijkswaterstaat; Combinatie Herepoort

Richtfeuer werden dazu verwendet, einem Schiff die Route im Wasser anzuzeigen. Die Türme haben zur Funktion, einem Seefahrzeug den genauen Kurs zu markieren und dabei Orientierung zu schaffen, um mögliche Kollisionen zu vermeiden.

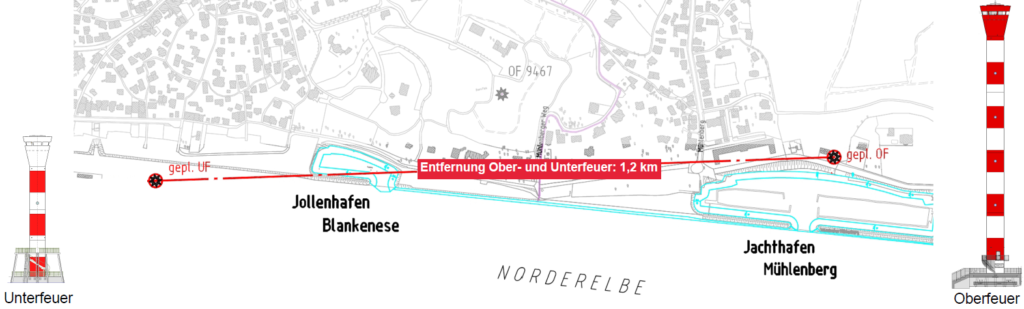

Aufgrund einer Verbreiterung der Fahrrinne, um größeren Containerschiffen die Einfahrt in den Hamburger Hafen zu ermöglichen, ergab sich die Notwendigkeit, die bestehenden Richtfeuertürme in Hamburg-Blankenese durch zwei neue Türme an anderen Standorten auf der Richtfeuerlinie zu ersetzen. Damit soll ein stets reibungsloser Schiffsverkehr gewährleistet werden. Die Firmengruppe Max Bögl lieferte im Auftrag der Hamburg Port Authority AöR (HPA) einen maßgeblichen Beitrag zur Errichtung der neuen Richtfeuerlinie an der Elbe.

Richtfeuer bestehen in der Regel aus zwei Leuchtfeuern – dem küstennahen, niedrigen Unterfeuer sowie einem weiter im Land stehenden, höheren Oberfeuer.

Die beiden Türme der Richtfeuerlinie Hamburg-Blankenese weisen Höhen von insgesamt 32 m (Unterfeuer) bzw. 62 m (Oberfeuer) auf und wurden segmentweise in den Produktionsstätten des Stahlbaus der Firmengruppe Max Bögl hergestellt und ausgerüstet.

Ökologisch sinnvoll und klimafreundlich wurden die Bauteile daraufhin per Schiff an ihren späteren Einsatzort an die Elbe transportiert.

Die anschließende Montage der einzelnen Turmsegmente erfolgte in mehreren, den Wetterverhältnissen angepassten Arbeitsschritten. Die technische Aufrüstung und Ausstattung des Ober- und Unterfeuers für den künftigen Einsatz und der Rückbau der alten Richtfeuer stellten die abschließenden Arbeiten dar. Die Plattform des alten Unterfeuers bleibt als Aussichtspunkt erhalten – von dort haben die Besucher eine 180°-Aussicht über die Elbe.

Nahezu alle Leistungen im Rahmen dieses Projekts konnten durch die Firmengruppe Max Bögl ausgeführt werden – angefangen bei den Planungen über die Fertigung der Bauteile und den Transport bis hin zur Montage der beiden Richtfeuertürme. Nicht zum Leistungsumfang zählten Gründungen, technische Ausrüstung und Aussenanlagen.

Die Zugangsbrücke des Unterfeuers und die beiden Richtfeuertürme wurden dabei zunächst im Produktionswerk in Sengenthal gefertigt. Daraufhin erfolgten die Ausstattung der Turmsegmente sowie der Transport aller Bauteile von Sengenthal nach Hamburg. Zuletzt wurde die Montage der Richtfeuertürme, der Brücke und der Zugangsbauwerke durchgeführt.

Im gesamten Prozess setzte die Firmengruppe Max Bögl auf das umfangreiche Expertenwissen ihrer Mitarbeiter sowie auf langjährige Erfahrung und eine fundierte Planung. Dadurch konnte das Projekt zur Errichtung neuer Richtfeuertürme für Hamburg-Blankenese erfolgreich realisiert werden, wodurch auch künftig ein reibungsloser Schiffsverkehr möglich ist.

Dr. Ing. Konrad Kudla

Zentralbereichsleiter Planung und Digitalisierung

Weitere Informationen zum Leistungsbereich Stahlbau finden Sie auf unserer Website:

Bildnachweis: www.aanpakringzuid.nl; Rijkswaterstaat; Combinatie Herepoort

Der Ringweg Groningen ist eine Verkehrsader, die die Provinz-Hauptstadt Groningen umgibt und die niederländischen Autobahnen A7 und A8 sowie die umliegenden Gebiete und das Zentrum von Groningen miteinander verbindet. Seine Funktion als bedeutender Verkehrsknotenpunkt in Kombination mit dem stetigen Wachstum der beliebten Universitäts-Stadt führten im Laufe der Jahrzehnte zu immer stärkeren Belastungen der Infrastruktur. Aus diesem Grund wurde beschlossen, den südlichen Ringweg grundlegend zu erneuern.

Mit rund 100.000 Fahrzeugen auf der A60 und ca. 80.000 Fahrzeugen pro Tag auf der A63 ist das Autobahnkreuz Mainz-Süd ein hoch frequentierter Verkehrsknotenpunkt, an dem wichtige Verkehrsströme des Rhein-Main-Gebiets zusammenlaufen. Eine Prüfung der beiden Kreuzungsbauwerke hat ergeben, dass die beiden bestehenden Brücken dem hohen Verkehrsaufkommen nicht mehr gewachsen sind und ein Ersatzneubau erforderlich ist.